社長が訊く『Wii U』

本体篇

1. テレビが変わった

1. テレビが変わった

岩田

6年前、「社長が訊く Wiiプロジェクト」(※1)で

「社長が訊く」という企画が偶然のようにはじまって、

まさかこんなに長くつづくとは、想像もしていませんでした。

今回、Wiiの後継機ができて、

もう一度お話を訊けることに感慨深いものがあります。

これからしばらくの間、

Wii Uというハードがいかにつくられたかという話を

シリーズでお訊きしようと思います。

今日はよろしくお願いします。

一同

よろしくお願いします。

- ※1

- 「社長が訊く Wiiプロジェクト」=「社長が訊く Wiiプロジェクト~Wiiが誕生したいくつかの理由~」。2006年9月に掲載された、「社長が訊く」連載のきっかけとなったインタビュー企画。

岩田

まず、みなさん自己紹介をお願いします。

改めて紹介していただくまでもないですが、

ハードウェア開発の、当社における責任者をされている

竹田さんです。

竹田

竹田です、よろしくお願いします。

塩田

総合開発本部開発部の塩田です。

Wii U本体やWii U GamePadなど、

ハードウェア開発全般を監修しています。

岩田

塩田さん、今回、ハードウェア開発全般といっても、

据置型と携帯型を両方いっぺんに

つくるようなことになってしまいましたよね(笑)。

塩田

はい、そうです(笑)。

携帯型の要素を参考にしながら、

Wii U GamePad側の開発をしてきたという意味では、

据置型、携帯型の2機種を

同時開発したような印象があります。

北野

総合開発本部開発部の北野です。

Wii U本体の開発では、機構設計にかかわりました。

筐体設計以外にも熱設計、コネクタや

ケーブルの設計も行いました。

赤木

総合開発本部開発部の赤木です。

みなさんはハードを担当された方々ですが、

わたしだけソフト担当です。

ただソフトといっても、

お客さんが遊ぶゲームソフトではなくて、

本体をつくる工程で必要となる、

検査プログラムを担当しています。

岩田

はい、ありがとうございます。

まず新しいゲーム機をつくるのに、

いちばん時間がかかるのは

“部品の選定と検討”になるんですが、

Wii Uはどうやってはじまったんですか?

竹田

まず基本的に、日本中のテレビが全部、

地上波デジタルのいわゆるHD(※2)になったんです。

世の中のだいたいがHD化されたということは、

逆にいえば“HDがSD(※3)になった”ということです。

岩田

HDがスタンダードになった、ということですね。

- ※2

- HD=High Definition(ハイデフィニション)の略。テレビなどにおける高解像度(高精細、高画質)のこと。映像のピクセル数が多く、720本以上の走査線数を保持し、かつアスペクト比が16:9であることが条件。高解像度の映像を扱う地上波デジタル、BSデジタルなどのテレビジョン放送をHDTVと呼ぶ。

- ※3

- SD=Standard Definition(スタンダードデフィニション)の略。テレビなどにおける標準画質、標準精細度のこと。走査線数が720本に満たないもの。

竹田

はい。一方でWiiはSDを使っています。

「家庭のテレビが、ほとんどすべてHDに変わったんだから、

家庭用ゲーム機 Wiiも

みなさんにその恩恵を受けていただけるように、

我々もその標準に合わせよう」

というのがキッカケです。

あらゆる家庭で同じような条件で、

同じように楽しんでいただけるものをつくるのが、

我々の考えかたですから。

岩田

あと、ビデオゲーム機からテレビに映像を入力する端子も、

むかしの黄色い端子(※4)から、

HDMI(※5)に変わっています。

テレビが変わったんだから、テレビとセットで使う

テレビゲーム機が変わらなければいけないということは、

ある意味、必然だったんですね。

- ※4

- 黄色い端子=オーディオ・ビジュアル機器に映像・音声信号を伝送するために利用される端子のひとつで、一般的にはコンポジットビデオ端子と呼ばれるもの。映像信号は黄色い端子、ステレオ音声信号は赤と白の端子で色分けがされている。

- ※5

- HDMI=High-Definition Multimedia Interface(高精細度マルチメディアインターフェース)の略。家電やAV機器向けのデジタル映像や音声入出力インターフェースの標準規格。1本のケーブルで映像、音声、制御信号を合わせて送受信できる。

竹田

そうです。それともうひとつ、

24時間リビングルームに置く機械だから、

Wiiでは実現できなかった、ゲーム以外のいろんなことも

楽しんでいただきたかったんです。

そのためにも、どのようにしてお手頃の値段にできるのか、

それでいてしっかりとした性能を実現させられるかが、

知恵の出しどころでした。

岩田

それは「Wiiプロジェクト Wiiハード編」のときに話していた

“ローパワー、ハイパフォーマンス”の発想(※6)と、

通じるものがありますね。

竹田

ええ。どのように消費電力を抑えて

ゲーム・コンピューター性能を効率よくするかは、

任天堂のゲームキューブ(※7)からの流れがあって、

その思想にのっとっているところでもあります。

- ※6

- “ローパワー、ハイパフォーマンス”の発想=「社長が訊く Wiiプロジェクト~Wiiが誕生したいくつかの理由~」vol.1 Wiiハード編にて、竹田が述べていた発想。下記のコメント参照。『当然のことですが、性能が二の次、というわけではないんです。「ローパフォーマンス、ローパワー」は誰でもできる。「ハイパフォーマンス、ハイパワー」を、ほかの人たちは目指す。そういうなかで、わたしたちはWiiで「ローパワー、ハイパフォーマンス」というのを追求したわけなんです。』

- ※7

- ゲームキューブ=ニンテンドー ゲームキューブ。2001年9月発売の家庭用テレビゲーム機。

岩田

今回、“ローパワー、ハイパフォーマンス”を

実現するためのキーは何でしょうか?

竹田

まずは初めてのマルチコアCPU(※8)の採用です。

複数のCPUコアをひとつのLSIチップに持つことで、

ローパワーでCPUコア間や内蔵の大容量メモリーとの連携がうまくでき、

非常に効率のよい処理をすることが可能になりました。

- ※8

- マルチコアCPU=ひとつのパッケージの中に、命令を実行する複数のプロセッサーコア(ソフトウェアを動作させるためのハードウェア)を持っているCPUのこと。

竹田

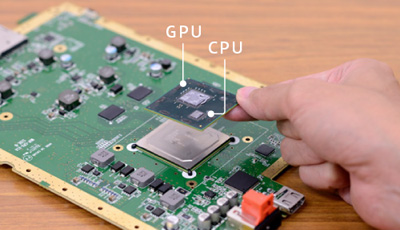

そしてMCM(※9)の採用です。

- ※9

- MCM=Multi Chip Module(マルチチップモジュール)の略。基板の上に、ベアチップと呼ばれるむき出しのシリコンチップを、複数個搭載しているモジュールのこと。

竹田

先ほど説明しましたマルチコアCPUチップと

GPU(※10)チップをひとつのパッケージに入れる

MCM技術を本格的にゲーム機に採用しました。

このGPUチップにもかなり大きなメモリーが内蔵されているんですよ。

このMCMによって、ICパッケージのコストが下がったり、

LSIチップ間のデータのやり取りを速くできたり、

消費電力も下げられたりします。

それと分業化で、コスト的にも安くあがります。

- ※10

- GPU=Graphics Processing Unit(グラフィックス プロセッシング ユニット)の略。グラフィックスチップ、またはビデオチップとも言う。パソコンやゲーム機の表示画面を描画するための専用チップ。

岩田

今回の大きなチャレンジとして、

異なる半導体の工場でつくったシリコンチップを

ひとつのパッケージに入れる、

という選択があったわけですよね。

塩田さんは実際に推進しなければいけない当事者として、

どんなことがハードルでしたか?

塩田

違う会社さんでLSIをつくっていますから、

不良が出たときの原因を切りわけることが難しかったんです。

不具合解析をするにも、

MCMの中にとじ込められているので、

問題を探る方法が非常に困難でした。

岩田

実際に動いているときは

ひとつの箱に入っているから、

中で起こっていることを簡単に観察できないんですね。

塩田

そうです。でもご協力いただいた

ルネサス(※11)さん、IBM(※12)さん、

AMD(※13)さんから、本当に知恵をいただきました。

不具合を切りわけるために必要な最低限の信号を

MCMの外に出したりして、

最小のオーバーヘッド(※14)で検証ができるような

方法を編み出せたと思います。

- ※11

- ルネサス=ルネサス エレクトロニクス株式会社。東京都千代田区に本社を置く、半導体メーカー。

- ※12

- IBM=International Business Machines Corporation。アメリカ合衆国ニューヨーク州に本社を置く、コンピューター関連のサービスおよび製品を提供する企業。

- ※13

- AMD=Advanced Micro Devices, Inc. アメリカ合衆国カリフォルニア州に本社を置く、コンピューター関連の開発、製造、販売を行う企業。

- ※14

- オーバーヘッド=何かの処理を行う際、本来の処理に加えて、余分にかかる負荷のこと。

岩田

でも、そこに至るまで、

一筋縄ではいかなさそうですね。

塩田

はい。過去の実績から

データを集めながら決めていったんですが、

実際に動かして初めて気づいたことをフィードバックしていく、

という泥臭いことを、何度も取り組んでいきました。

竹田

やっぱり違う会社さんですから、

一般的に、不具合や新しい挑戦に対して

「自分のところの責任ではないです」となるんです。

岩田

そもそも、不具合があるなら

はじめから直しているはずですからね。

プログラマーも、つくったプログラムを動かす瞬間は

「動くに決まっている」と思ってキーを叩くものですから、

「動かない」と言われたら、

「自分以外の何かが悪いのでは?」と思うものなんです。

それと同じで、異なる半導体メーカーさんのチップを

ひとつのパッケージに入れれば、うまくいかないときに、

「自分以外の何かが悪い」と考えるのが普通なんですね。

そんな中、塩田さんはどう旗ふりをしていったんですか?

塩田

一言でいいますと、

「自分の身の潔白は、自分の身で証明してください」

という方針を採りました。

岩田

へぇ~、それは、面白いですね(笑)。

塩田

パッケージに入れる前のLSIについて、

検査漏れがない、テストができる仕組みを

確立しようとしたところ、

各社さんが非常に強固な検査法を編み出してくれました。

それで不良が出る可能性を大きく下げられましたし、

しっかり積み上げたデータをもとに、

不良解析用の大事な情報も提供してもらえました。

岩田

そのプロセスは、スムーズに進みましたか?

塩田

そこまでいくのに、やっぱり時間はかかりました。

最初は「こんな工程を入れると、たくさんつくれない」とか、

「生産設備の投資が非常に大きくなる」

みたいな話が出てくるんです。

ただ知恵を出し合うと、解決方法って見つかるもので、

既存の検査設備にちょっと手を加えるだけで

非常に効率のいいテストができるようになったり、

強力なテストパターンが見つかったりしたので、

何とか実現できたのかなと思います。

岩田

これだけのことができるシステムの心臓部が

ワンチップになっているというのは、

まだあんまり例がないんじゃないですかね。

塩田

これまでまったく例がないわけじゃないですが、

これほど大量生産するもので、

これだけのパフォーマンスのCPUとGPUが、

ひとつのパッケージに入っているものは

あまり例がないと思います。

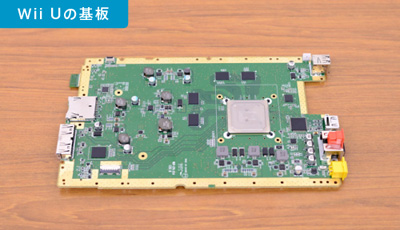

こちらがMCMのついた基板です。

岩田

心臓部はこのチップ1個に収まっているんですね。

ゲームキューブやWiiでは、

心臓部が2個のチップにわかれていましたけど、

今回、MCMにこだわったのは、

やはり手ごたえがある、と感じていたからですか?

塩田

はい。竹田さんの話にもありましたように、

消費電力を下げるのは

ゲームキューブから引き継いでいる姿勢で、

この小さいパッケージにLSIを閉じこめることで、

LSI間のやり取りに必要な電力が、うんと下がるんです。

岩田

物理的に、基板の上で

場所が離れたチップの間を流れる電力に比べて、

小さいモジュールの中だと、

少ない電力でやり取りができるんですよね。

遅延も少なくなるので、スピードも出しやすいですし。

塩田

はい。それに、ひとつの小さい

パッケージに閉じこめることで、

基板上の実装面積も小さくできるんです。

筐体の小型化にも貢献できるため、

何としても、やりたかったんです。