冷却システム設計が商品性を左右する

ゲーム機などの電子機器製品はデータを処理する際に内部の電子部品が熱を発します。ゲーム機の高性能化に伴い電子部品の発熱量も増加しています。その熱をゲーム機本体の外へ適切に逃がさなければ、処理速度が落ちることでゲームプレイに支障をきたしたり、ゲーム機の故障につながったりしてしまいます。そのようなことが起こらないようにするため冷却システム設計が重要になります。私はWii Uのときから冷却システム設計に携わり、Nintendo Switch Liteでも担当しました。

Nintendo Switch Liteは携帯専用のゲーム機ということで持ち運びしやすいように「小さく」することが重要なのですが、小さくてもNintendo Switchの携帯モードと同じゲームが遊べる性能が必要です。性能を維持して、どのくらい小さくできるのか検討するために、Nintendo Switch Liteでは精度の高い冷却システム設計が求められました。筐体(きょうたい)サイズが小さくなるほど冷却が困難になっていくので、設計が成立するサイズを開発初期段階で見極める必要があります。それが適切にできていないと、あとでサイズを大きくするなどの大幅な設計変更になってしまったり、そもそも小さくできないがために商品としての魅力が低下してしまうことにもつながったりするのです。つまり、冷却システム設計の精度が商品性を左右するといっても過言ではありませんでした。そして、その商品のサイズはプロジェクトの早い段階で決める必要もあったので、とても責任のある業務でした。

設計者としての成長

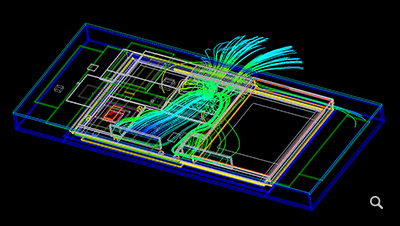

以前は、製品開発初期の検討をする際には、手計算と簡易的なモデルを制作して実験を行っていました。このタイミングでは発熱体としてヒーターを用いますが、実際のように多くの電子部品それぞれの発熱や各部品の形状を再現することは難しいですし、形状違いによる結果の確認も、そのたびにモデル制作から実験まで行うので、多くの時間がかかってしまいます。Nintendo Switch Liteの開発では、熱流体解析ソフト(シミュレーション)を活用して設計を進めていました。

シミュレーションは、活用するにはある程度のスキルと習熟が必要ですが、使いこなせれば実験では見えない内部の温度の分布や風の流れも可視化できますし、まだサンプルも何もない時期から、ある程度詳細なモデルを作って精度高くシミュレーションすることも可能です。また、筐体設計者や基板設計者と連携しながら設計を進めるのですが、開発初期段階では決まっていないことも多く、頻繁に細かい変更が発生します。それらが発生するたびに、反映して設計検証していくのは、実験だけでは困難だったと思います。熱流体解析ソフトは、精度を上げるためだけでなく設計のスピードのためにも今や欠かせないツールとなりました。

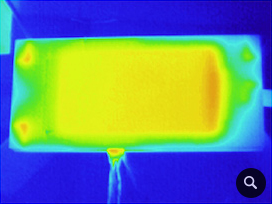

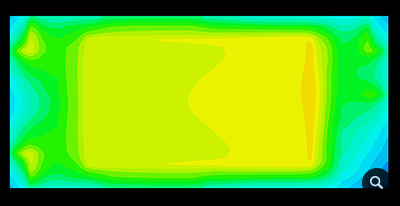

冷却システムを設計していく中では、熱が伝わっていく経路とその各経路に伝える熱量のバランスの設計が重要でした。製品の画面側と背面側に均等に熱を伝えるのが理想なのですが、内部の空気層の大きさを少し変えるだけで、そのバランスが崩れてしまいます。製品の厚みにも影響しますので、細かな調整が必要で、シミュレーションを用いて、何パターンものモデルを検討しました。シミュレーションでも1回につき数時間はかかりますので、検討するモデルは手計算などで良さそうな案に絞っていくこともポイントでした。このように、自分で考えた案をすぐに試すことができるのはとても嬉しいですし、何よりも自分がどんどんレベルアップできている実感もありました。

こうして初期段階でしっかりと設計検討をして冷却システムを設計してから、簡単なモデルで実験をして想定通りの冷却ができていることを確認し、自信を持って設計を確定することができました。その後、試作品が完成してからは、今度は詳細な熱評価を自分で行い、ほぼシミュレーション通りの結果となり、達成感を感じました。

任天堂での設計業務は、商品性に深く関わる重要な業務です。構想設計~製品評価という一連の流れ全てに携わることができ、その業務を通して設計者として成長し続けられる環境だと感じています。

社員略歴

- 西田技術開発部/2008年 入社

- 2008年「理工系(ハードウェア)」入社。

「Wii U」の本体、「Nintendo Switch」の本体・ドックの冷却システム設計などを担当。 「Nintendo Switch Lite」でも、冷却システム担当者として関わる。

職種

職種-

- 理工系(ハード)

- 機構技術

- 理工系(ハード)

- 関連サイト